Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

W jaki sposób można poprawić rurki z tworzyw sztucznych w celu zwiększenia trwałości w gorącym lub zimnym środowisku?

Poprawić trwałość Plastikowe rury W gorących lub zimnych środowiskach można przyjąć wiele strategii projektowych, od ulepszeń materialnych po innowacje strukturalne. Poniżej znajduje się szczegółowa 1500-słowowa dyskusja na temat kluczowych podejść do osiągnięcia tego celu.

W gorących środowiskach materiały takie jak usieciowany polietylen (PEX) i losowy kopolimer polipropylenu (PPR) są idealne ze względu na ich wysoką stabilność termiczną i odporność na deformację. Materiały te utrzymują swoje właściwości mechaniczne w podwyższonych temperaturach. W przypadku zimnych środowisk, polietylen o dużej gęstości (HDPE) lub wyspecjalizowane preparaty PVC w niskiej temperaturze są doskonałe ze względu na ich odporność na pękanie w warunkach zamrażania.

Dodatki, takie jak modyfikatory wpływu, zwiększają elastyczność i zmniejszają kruchość w niskich temperaturach. Ostra stabilizatory poprawiają wydajność termiczną, chroniąc materiał przed degradacją spowodowaną przedłużającą ekspozycją na wysokie temperatury. Aktydowniki można włączyć w celu zwiększenia oporności na utlenianie termiczne w ekstremalnym cieple.

Zwiększenie grubości ściany zapewnia lepszą izolację przed wahaniami temperatury i zwiększa wytrzymałość mechaniczną. Musi to jednak być zrównoważone z rozważaniami dotyczącymi wagi i kosztów. Rury z tworzywa sztucznego, które osadzają włókna, takie jak szkło lub węgiel w matrycy polimerowej, mogą znacznie zwiększyć wytrzymałość i trwałość. Te wzmocnienia minimalizują deformację przy naprężeniu termicznym i poprawiają oporność na obciążenia zewnętrzne w ekstremalnych warunkach.

Włączanie elastycznych połączeń lub pętli rozszerzeń w projekcie rury zapobiega akumulacji naprężeń przed rozszerzeniem cieplnym lub skurczu, co jest wspólną przyczyną awarii w ekstremalnych temperaturach. Jednopolowa grubość ściany w rurze minimalizuje punkty stężenia naprężenia. Projekty zawarte umożliwiają lepszą elastyczność i rozkład naprężenia, szczególnie w instalacjach podziemnych lub warunkach zamrażania.

Zastosowanie powłok odblaskowych na zewnętrzną powierzchnię rur może zmniejszyć absorpcję ciepła, szczególnie w przypadku rur narażonych na bezpośrednie światło słoneczne w gorących klimatach. To chroni materiał przed degradacją UV i przegrzaniem. Zatrudnienie pianki lub innych warstw izolacyjnych wokół rury pomaga utrzymać stabilną temperaturę wewnętrzną, szczególnie w zastosowaniach takich jak dostarczanie ciepłej wody lub transport płynów zimnych.

Stabilizatory UV w polimerowych lub zewnętrznych warstwach ochronnych mogą zapobiegać degradacji spowodowanej przedłużającymi się ekspozycją na słońce. Powłoki z korozji Anti chronią przed atakami chemicznymi w środowisku gorących, jak i zimnych, przedłużając żywotność rur. Precyzyjna kontrola podczas procesu wytłaczania zapewnia jednorodność rur w wymiarach rury, zmniejszając słabe punkty, które mogą awansować pod stresem termicznym.

Technologia współeksperzji umożliwia integrację wielu materiałów do jednej rury, zapewniając kombinację oporu cieplnego i wytrzymałości mechanicznej.

Procesy takie jak wyżarzanie mogą złagodzić naprężenia resztkowe w rurze, co czyni je bardziej odpornym na pękanie pod naprężeniem termicznym lub mechanicznym. Płynanie przełomu poprzez napromieniowanie lub metody chemiczne zwiększa stabilność termiczną i odporność na uderzenie polimerów, takich jak polietylen. Pipes powinny być poddawane przyspieszonym testom starzejącym się w celu symulacji długoterminowej ekspozycji na wysoką lub niskiej temperaturze. Pomaga to przewidzieć wydajność w zakresie zamierzonego życia.

Testy wpływu na zimno zapewniają, że materiał rury pozostaje ciągliwy i nie pęka pod nagłym naprężeniem w warunkach zamrażania. Symulowanie fluktuacji temperatury, zmian ciśnienia i obciążeń mechanicznych w kontrolowanym środowisku zapewniają dane w celu optymalizacji projektów trwałości. Włączanie polimerów z recyklingu do recyklingu do zastosowań niekrytycznych może obniżyć koszty. Wymagania. Należy zaprojektować w celu ułatwienia łatwego recyklingu pod koniec życia. Obejmuje to minimalizację stosowania niezgodnych materiałów lub klejów.

Rury w gorących klimatach lub zastosowaniach gorących płynów muszą odpierać zmiękczenie i deformację. Preferowane są materiały o wyższych temperaturach ugięcia ciepła (HDT). Woda i agresywne chemikalia mogą zaostrzyć wymywanie lub degradację materiału. Chlorowane PVC (CPVC) i ustabilizowane materiały PPR są idealne w takich scenariuszach. Rury na zewnątrz wystawione na intensywne światło słoneczne wymagają solidnej stabilizacji UV, aby zapobiec pękaniu powierzchni i przebarwieniu.

W niskich temperaturach rury mogą stać się kruche. Korzystanie z polimerów tolerujących o niskiej temperaturze i dodawanie modyfikatorów uderzenia zapewniają plastyczność. Pozycje transportu wody w klimatach zamrażających powinny być zaprojektowane tak, aby wytrzymać cykle zamrażania i rozmrażania bez pękania. Elastyczne HDPE jest powszechnym wyborem dla takich aplikacji. Systemy izolacji lub samodzielnego podgrzewania zintegrowane z rurą mogą zapobiec zamrażaniu i utrzymać wydajność przepływu.

Zmadzanie czujników w rurach z tworzyw sztucznych mogą dostarczyć danych w czasie rzeczywistym na temat zmian temperatury, umożliwiając konserwację predykcyjną i zapobieganie awarii w ekstremalnych warunkach. Postępy w inteligentnych polimerach mogą umożliwić dynamiczne rurki regulacji ich właściwości w oparciu o warunki środowiskowe, takie jak usztywnienie ciepła lub staje się bardziej elastyczne w zimno.

Poprawa konstrukcji rur tworzyw sztucznych dla ekstremalnych środowisk gorących lub zimnych wymaga całościowego podejścia łączącego innowacje materialne, optymalizację strukturalną, ochronę powierzchni i zaawansowane techniki produkcyjne. Przyjęcie tych strategii zapewnia nie tylko dłuższą żywotność i niezawodność, ale także zmniejsza koszty konserwacji i wpływ na środowisko, dzięki czemu rury z tworzyw sztucznych jest bardziej zrównoważonym i wszechstronnym rozwiązaniem dla nowoczesnej infrastruktury.

Zalecane produkty

-

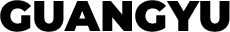

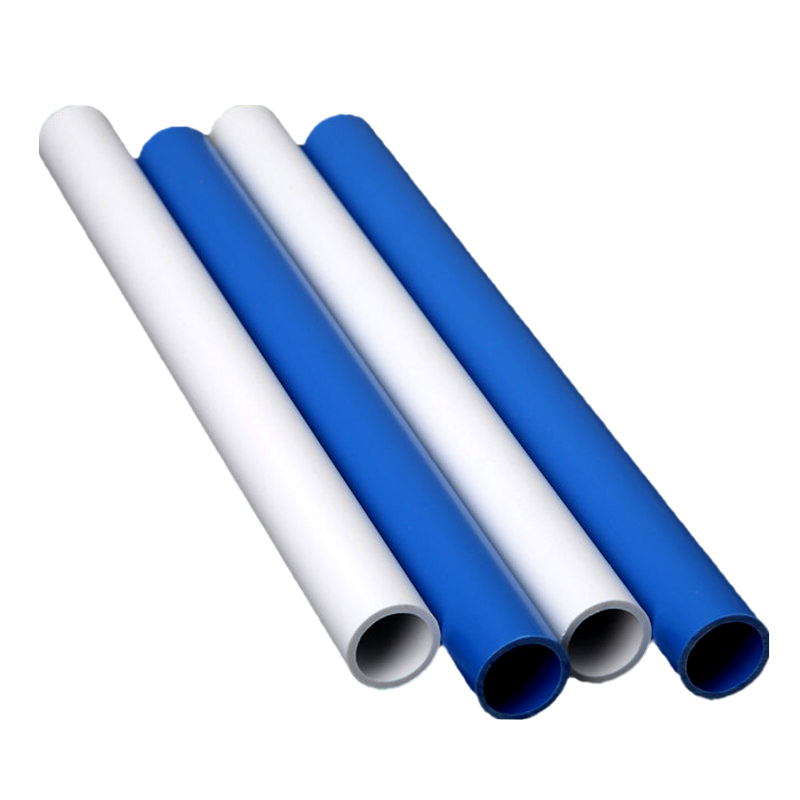

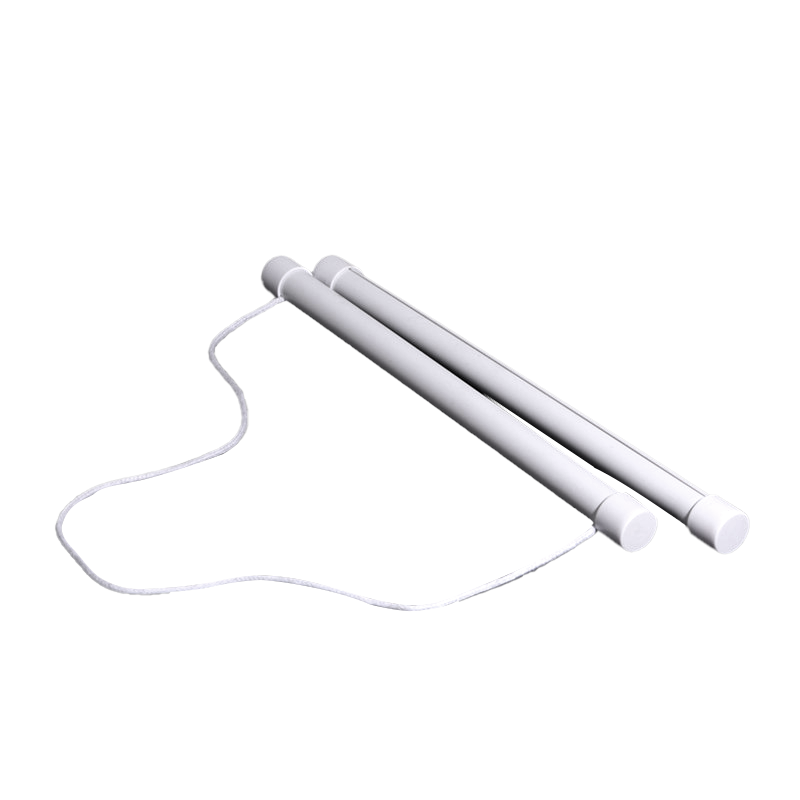

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

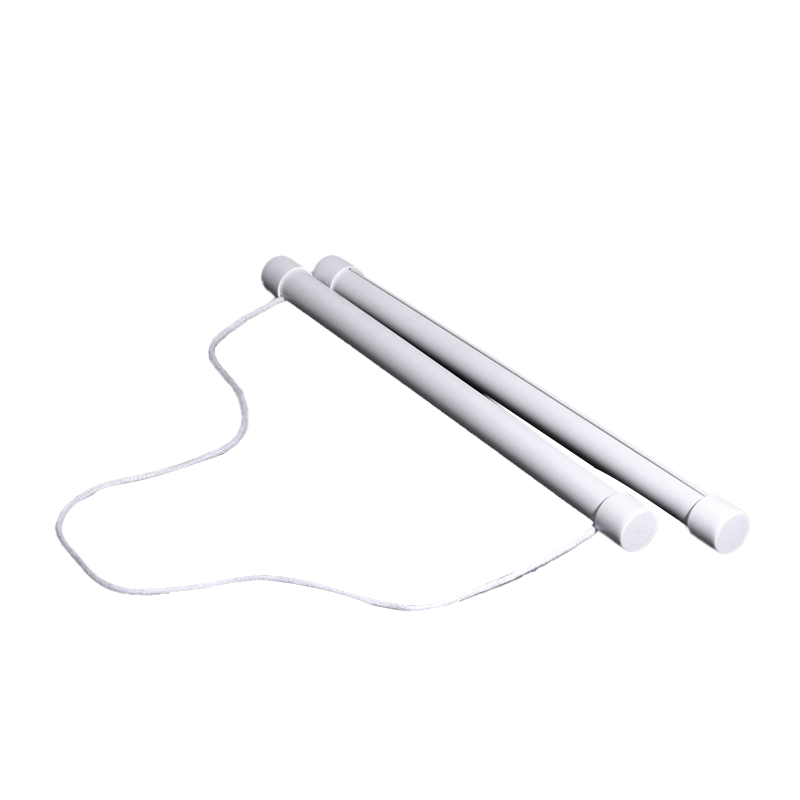

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

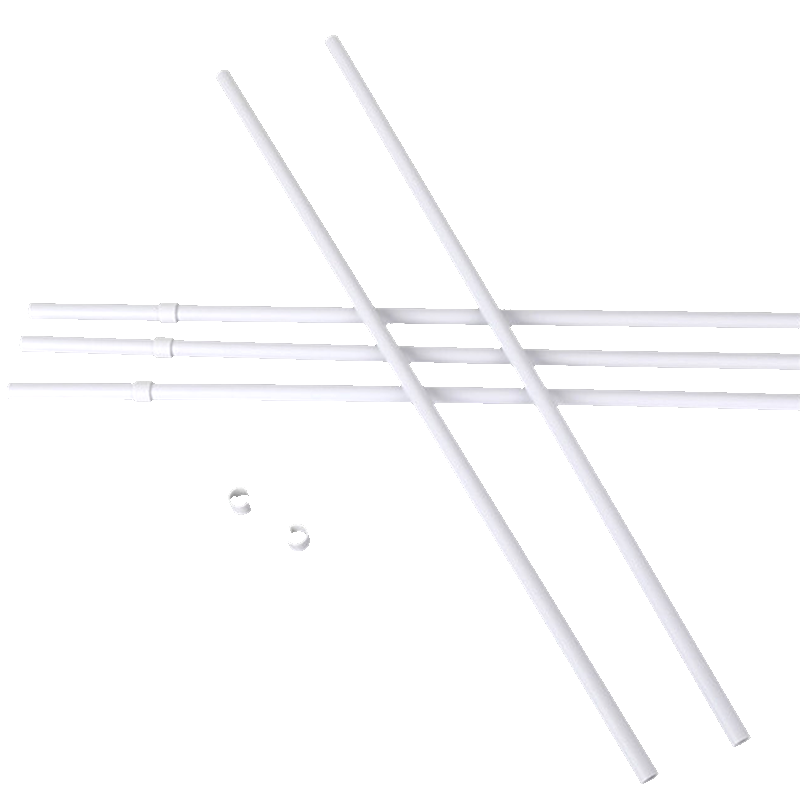

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

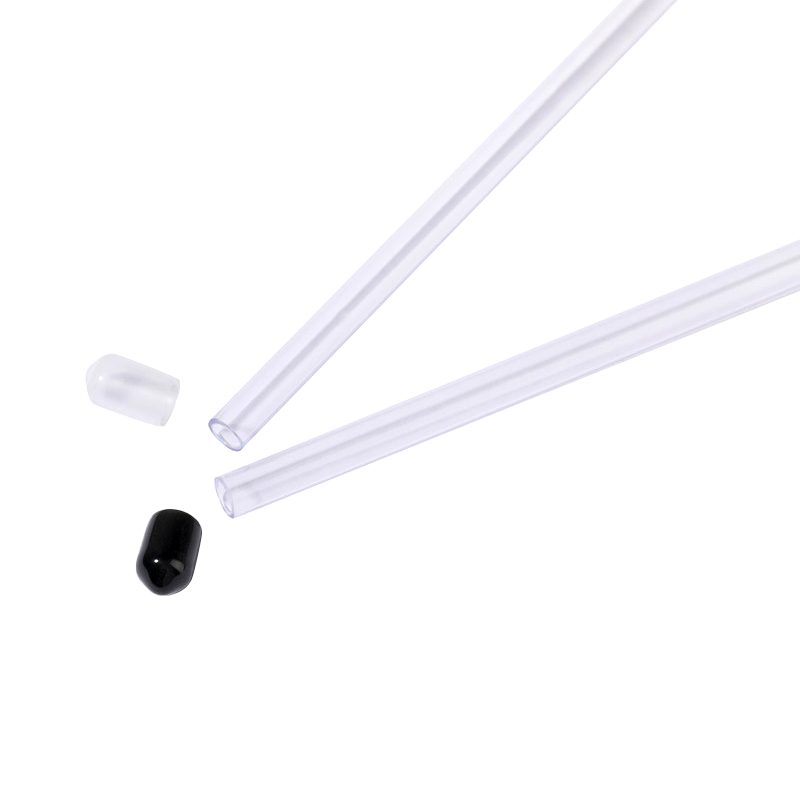

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

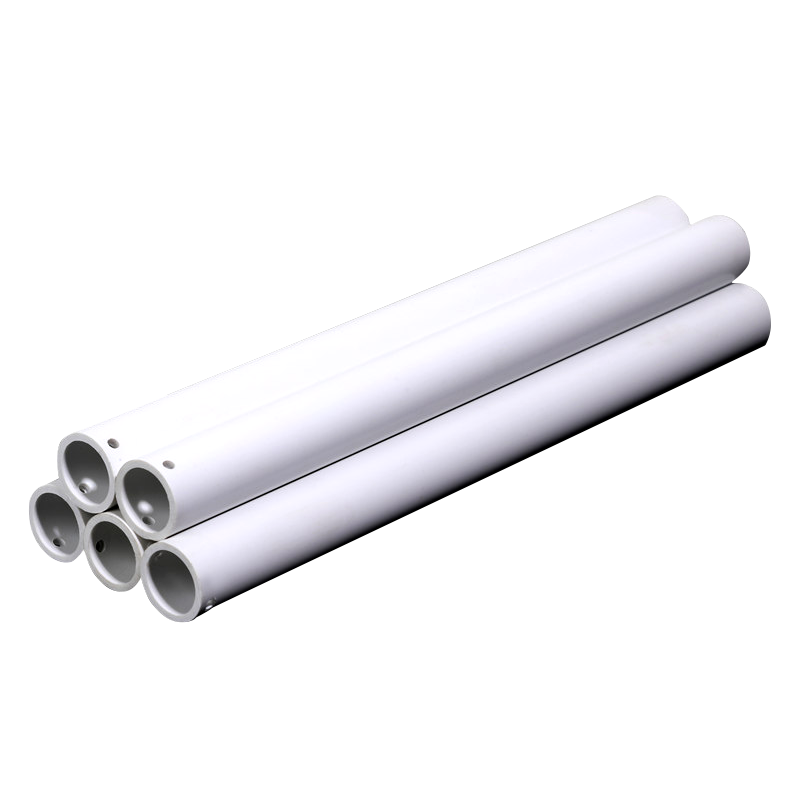

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475