Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

W jaki sposób metoda połączenia rur tworzyw sztucznych wpływa na wydajność instalacji i długoterminową wydajność?

Metoda połączenia Plastikowe rury Bezpośrednio wpływa na ich wydajność instalacji, długoterminowe koszty wydajności i konserwacji. Typowe metody połączenia rur plastikowych obejmują połączenie stopu gorącego, połączenie ciśnieniowe, połączenie gwintowane i połączenie kołnierza, z których każde ma swoje unikalne zalety i wyzwania. Poniżej przedstawiono specyficzne skutki różnych metod połączenia na wydajność instalacji i długoterminową wydajność:

1. Połączenie stopu gorącego (spawanie fusion)

Wydajność instalacji: Połączenie stopu gorącego to metoda połączenia, która podgrzewa port rury do określonej temperatury, a następnie łączy dwa końce rury i ochładza ją. Ta metoda zwykle wymaga profesjonalnego sprzętu i operatorów, a podczas instalacji zajmuje pewne czas, aby się ogrzać i ostygnąć.

Zalety: Silne połączenie i dobre uszczelnienie. Ponieważ rura i części stawowe są stopione, nie ma szwu po połączeniu i prawie nie ma wpływu na ciśnienie zewnętrzne, temperaturę lub chemikalia.

Wady: Proces instalacji jest bardziej skomplikowany, wymaga profesjonalnego sprzętu, instalacja zajmuje dużo czasu i nie nadaje się do szybkiej konstrukcji.

Długoterminowa wydajność: część połączenia rurowego połączenia stopu gorącego ma wysoką wytrzymałość, może zwykle wytrzymać wyższe ciśnienie i temperaturę i nadaje się do długoterminowego działania o wysokim obciążeniu. Trwałość połączenia jest silna, unikając wycieku spowodowanego czynnikami zewnętrznymi.

2. Push-Fit lub kompresyjne

Wydajność instalacji: Push-Fit to metoda połączenia, która nie wymaga użycia ciepła lub klejów. Zwykle jest podłączony do rur i złączek przez gwinty, zaciski lub pierścienie kompresyjne. Jest prosty w instalacji i szybki, odpowiedni do szybkiej budowy.

Zalety: Nie są wymagane specjalne narzędzia i sprzęt, łatwe w obsłudze i odpowiednie dla większości materiałów rurowych. Szczególnie odpowiednie do tymczasowej instalacji i konserwacji rur.

Wady: W przypadku używania przez długi czas części połączenia mogą się rozluźnić lub wyciekać z powodu zmian ciśnienia zewnętrznego, fluktuacji temperatury lub wibracji, co powoduje wysoką częstotliwość konserwacji.

Długoterminowa wydajność: Chociaż połączenie ciśnieniowe zapewnia dobre uszczelnienie, jego odporność na starzenie się i zużycie jest słaba. W przypadku stosowania przez długi czas, szczególnie w środowisku fluktuacji ciśnienia lub częstych wibracji, punkty połączenia są podatne na wyciek, a konieczne jest regularne kontrola i wymiana uszczelek.

3. Włączane złączki

Wydajność instalacji: Połączenia gwintowane wymagają połączenia rurek do łączenia za pomocą łączników gwintowanych i zwykle wymagają operacji dokręcania. Chociaż instalacja jest stosunkowo prosta, należy wziąć pod uwagę dopasowanie rozmiaru i uszczelnienie rur.

Zalety: stosunkowo łatwy w instalacji, szczególnie odpowiedni na okazje, w których odstępy na rury są małe i można je łatwo zdemontować i regulować.

Wady: Części połączeń gwintowanych są podatne na zużycie, co powoduje awarię wycieku lub uszczelnienia, szczególnie w środowiskach wysokiego ciśnienia lub wysokiej temperatury. W przypadku rur o dużej średnicy połączenia gwintowane nie są wystarczająco stabilne.

Długoterminowa wydajność: Połączenia gwintowane są zwykle odpowiednie dla środowisk niskiego ciśnienia i będą napotykać problemy, takie jak zużycie, rozluźnienie i wyciek podczas długotrwałego użytkowania. Konieczne są regularne konserwacja i kontrola, aby zapobiec starzeniu się uszczelniania uszczelek lub rozluźnieniem gwintowanych części.

4. Kollandy

Wydajność instalacji: Połączenia kołnierza są zwykle stosowane do rur o większej średnicy, obejmującym łączenie rurek razem przez kołnierze, śruby i uszczelki. Ponieważ wymagana jest duża liczba śrub i uszczelek, czas instalacji jest długi, a niektórzy technicy są zobowiązani do zapewnienia szczelności połączenia.

Zalety: Nadaje się do połączenia rur o dużej średnicy, części połączenia są silne i mogą wytrzymać wysokie ciśnienie i temperaturę. Połączenie jest bardzo ciasne.

Wady: Instalacja jest bardziej skomplikowana, wymaga profesjonalnych narzędzi i personelu, koszt instalacji jest wyższy, a ze względu na zastosowanie dużej liczby śrub może być wymagane do demontażu.

Długoterminowa wydajność: Połączenie kołnierza ma bardzo wysoką pojemność łożyska uszczelnienia i ciśnienia i jest odpowiednia dla systemów rurociągowych w środowiskach pod wysokim ciśnieniem i wysokim temperaturą. Przy użyciu przez długi czas część połączenia kołnierza jest stosunkowo stabilna i ma wymagania dotyczące niskich konserwacji, ale w warunkach pod wysokim ciśnieniem śruby mogą stać się luźne i należy je regularnie sprawdzać.

5. Łączenie kleju

Wydajność instalacji: Łowlanie wiązania wiązania rur i wyposażenia razem przez kleje. Ta metoda jest stosunkowo prosta w instalacji i nie wymaga sprzętu o wysokiej temperaturze, więc można ją szybko ukończyć.

Zalety: Łatwa i szybka instalacja, odpowiednia do połączenia rur o małej średnicy. Nie ma ograniczeń objętościowych tradycyjnych metod połączenia, odpowiednich do stosowania w miejscach z małymi przestrzeniami.

Wady: Szybkość starzenia się klejów jest stosunkowo szybka, co może powodować pęknięcia lub rozluźnienie w częściach połączenia. Połączenia kleju nie są odpowiednie dla środowisk wysokotemperaturowych i wysokociśnieniowych.

Długoterminowa wydajność: Długoterminowa wydajność połączeń klejowych zwykle nie jest tak dobra jak inne metody połączenia mechanicznego, szczególnie gdy często są stresowane lub narażone na wysoką temperaturę i wysoką wilgotność. Kleje mogą się degradować lub pękać z powodu zewnętrznych wpływów środowiskowych.

Wybór odpowiedniej metody połączenia według środowiska użytkowania, wymagania dotyczące ciśnienia i warunki budowy rurociągu mogą skutecznie poprawić wydajność instalacji i zapewnić stabilną wydajność w długoterminowym użyciu.

Zalecane produkty

-

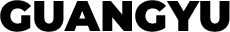

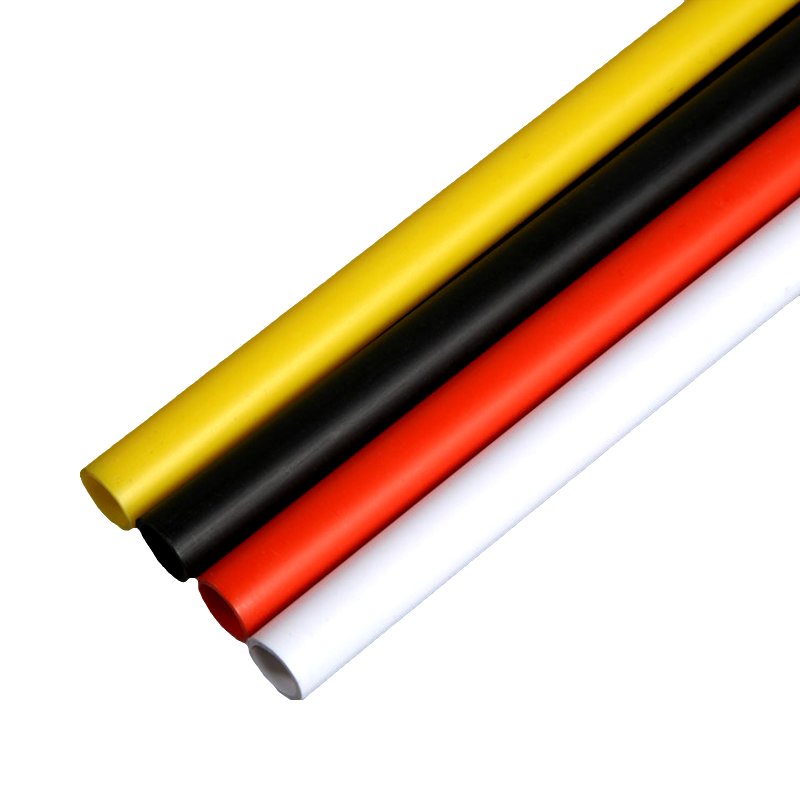

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

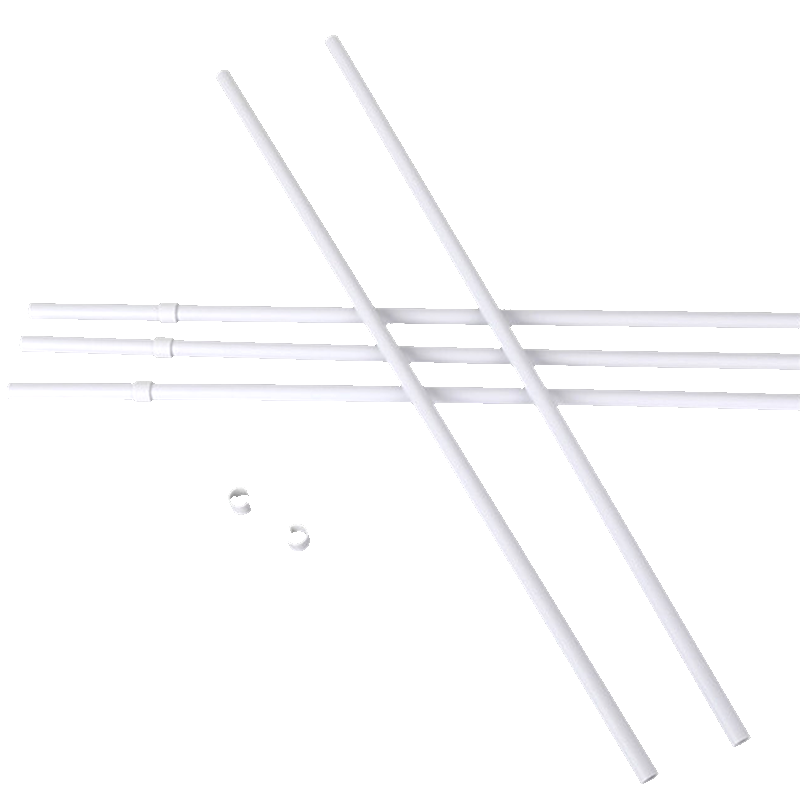

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

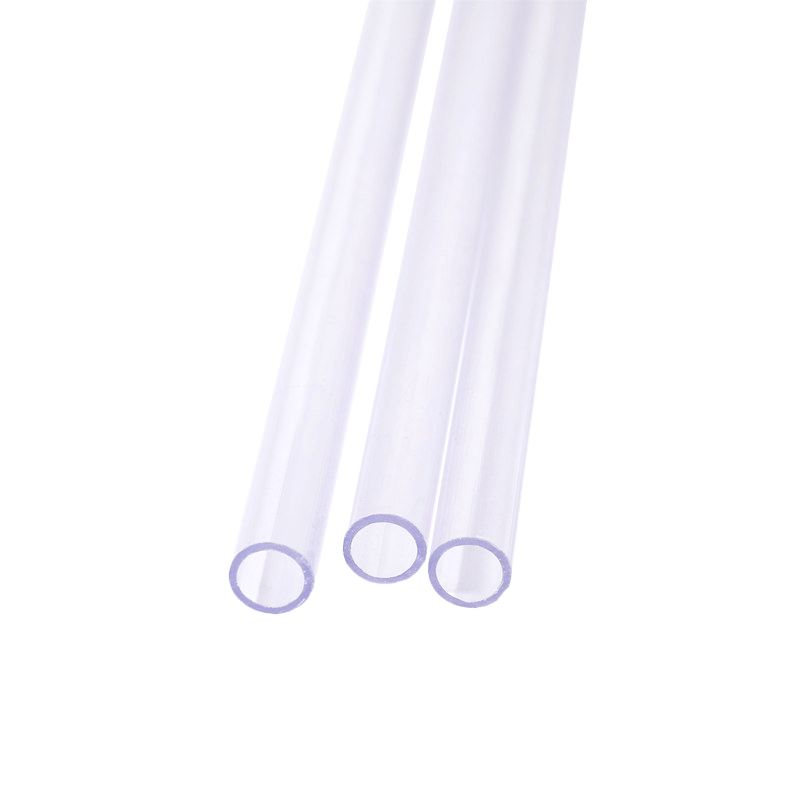

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475