Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

Jak uniknąć problemów, takich jak bąbelki, pęknięcia lub deformacja w tworzyw sztucznych?

W procesie produkcyjnym Plastikowe rury , bąbelki, pęknięcia i deformacja to powszechne problemy z jakości. Problemy te nie tylko wpływają na wygląd produktu, ale mogą również prowadzić do degradacji wydajności, a nawet awarii. Aby uniknąć tych problemów, konieczne jest rozpoczęcie od wielu aspektów, takich jak wybór surowców, kontrola procesu produkcyjnego i przetwarzanie po przetwarzaniu. Poniżej znajdują się określone rozwiązania i miary optymalizacji:

1. Wybór surowców i obróbka wstępna

(1) Wysokiej jakości surowce

Ryzyna o wysokiej czystości: Wybierz wysokiej jakości surowce z tworzyw sztucznych o niewielu zanieczyszczeniach i jednolitym rozkładowi masy cząsteczkowej (takimi jak PVC, PE, PPR lub HDPE) w celu zmniejszenia pęcherzyków lub pęknięć spowodowanych problemami surowca.

Suszenia: w przypadku tworzyw sztucznych o silnej higroskopicie (takiej jak nylon lub PC) należy je w pełni wysuszyć przed przetworzeniem, aby uniknąć odparowania wody w wysokiej temperaturze, aby tworzyć pęcherzyki.

(2) Optymalizacja addytywna

Stabilizator: Dodaj stabilizator cieplny lub przeciwutleniacz, aby zapobiec degradacji materiałów podczas przetwarzania w wysokiej temperaturze.

Smar: Użyj odpowiedniej ilości wewnętrznych i zewnętrznych środków smarnych, aby poprawić płynność materiału oraz zmniejszyć tarcie i akumulację ciepła podczas przetwarzania.

Modyfikator uderzenia: W przypadku kruchych materiałów (takich jak PVC) można dodać modyfikatory uderzenia, aby poprawić wytrzymałość i zmniejszyć ryzyko pęknięć.

2. Optymalizacja procesu formowania wytłaczania

(1) Kontrola temperatury

Optymalizacja sekcji ogrzewania: Temperatura odcinka grzewczego wytłaczarki powinna być stopniowo zwiększana, aby upewnić się, że stopienie plastyczne jest równomiernie plastyczne i uniknąć lokalnego przegrzania lub niepełnego topnienia.

Kontrola szybkości chłodzenia: Szybkie chłodzenie po wytłaczaniu (takie jak chłodzenie wody lub chłodzenie powietrza), ale konieczne jest uniknięcie nadmiernego chłodzenia, które powoduje stężenie naprężeń wewnętrznych i pęknięcia.

(2) Projektowanie śruby

Optymalizacja struktury śruby: Użyj konstrukcji śrubowej odpowiedniej dla właściwości plastiku (takich jak śruba barierowa lub śruba hybrydowa), aby zapewnić, że stopienie jest równomiernie mieszane i zmniejszają pozostałość bąbelkową.

Regulacja ciśnienia wstecznego: Właściwe zwiększenie ciśnienia wstecznego pomaga usunąć gaz z stopu.

(3) Projektowanie pleśni

Optymalizacja kanału przepływu: Kanał przepływu formy powinien być gładki i nie mieć martwych zakątków, aby uniknąć zatrzymywania stopu lub nierównomiernego przepływu.

Projekt wydechu: Ustaw otwory wydechowe lub rowki spalin w formie, aby wyczerpały gaz w stopie w czasie, aby zapobiec tworzeniu bąbelków.

3. Optymalizacja procesu formowania wtrysku

(1) Kontrola parametrów wtrysku

Prędkość wtrysku: odpowiednio zmniejsz prędkość wtrysku, aby uniknąć szybkiego napełniania formy, które może powodować wciągnięcie powietrza i tworzyć pęcherzyki.

Czas i ciśnienie mieszkania: Wydłużyć czas trzymania i odpowiednio zwiększyć ciśnienie przytrzymujące, aby zapewnić, że stopienie w pełni wypełnia pleśń i kompensuje skurcz.

Temperatura stopu: Ustaw odpowiednią temperaturę stopu zgodnie z właściwościami materiału, aby uniknąć rozkładu z powodu nadmiernie wysokiej temperatury lub niewystarczającej płynności z powodu nadmiernej niskiej temperatury.

(2) Kontrola temperatury formy

Jednolite ogrzewanie: Upewnij się, że temperatura każdej części formy jest jednolita, aby uniknąć odkształcenia lub pęknięcia produktu z powodu nadmiernej lokalnej różnicy temperatury.

Optymalizacja systemu chłodzenia: Zaprojektuj wydajny układ chłodzenia, aby zapewnić jednolitą chłodzenie produktu i zmniejszyć naprężenie wewnętrzne.

4. Optymalizacja procesu formowania owijania

W przypadku rur o dużej średnicy (takich jak rury owijające HDPE) należy zauważyć następujące punkty:

Kontrola napięcia: Upewnij się, że napięcie paska jest jednolite podczas procesu uzwojenia, aby uniknąć odkształcenia lub pękania z powodu nierównomiernego napięcia.

Jakość spawania: Użyj wysokiej jakości technologii spawania na gorąco, aby zapewnić wytrzymałość na spawanie i uszczelnienie.

Czas chłodzenia: Zapewnij wystarczający czas chłodzenia, aby uniknąć odkształcenia spowodowanego przedwczesnym demouldingiem.

5. Przetwarzanie i testowanie

(1) Ulga w stresie

Wyżarzanie: wyżarzanie gotowej rury, aby uwolnić naprężenie wewnętrzne i zmniejszyć ryzyko pęknięć i deformacji.

Powolne chłodzenie: Unikaj nagłego chłodzenia podczas procesu chłodzenia i przyjmuj stopniową metodę chłodzenia.

(2) Inspekcja jakości

Wykrywanie pęcherzyków: Użyj technologii detekcji ultradźwiękowej lub wykrywania promieniowania rentgenowskiego, aby wykryć bąbelki lub defekty wewnętrzne.

Wykrywanie wymiarów: użyj skanowania laserowego lub pomiaru zacisku, aby upewnić się, że jednorodność grubości ściany i wymiary zewnętrzne spełniają standardy.

Testy właściwości mechanicznej: Wykonaj testy rozciągania, zginania i uderzenia, aby ocenić wytrzymałość i odporność na pęknięcie materiału.

Dzięki projektowaniu naukowym i ścisłej kontroli procesu jakość rur tworzyw sztucznych można znacznie poprawić, aby zaspokoić zapotrzebowanie rynku na wysoką wydajność i wysoką niezawodność.

Zalecane produkty

-

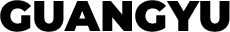

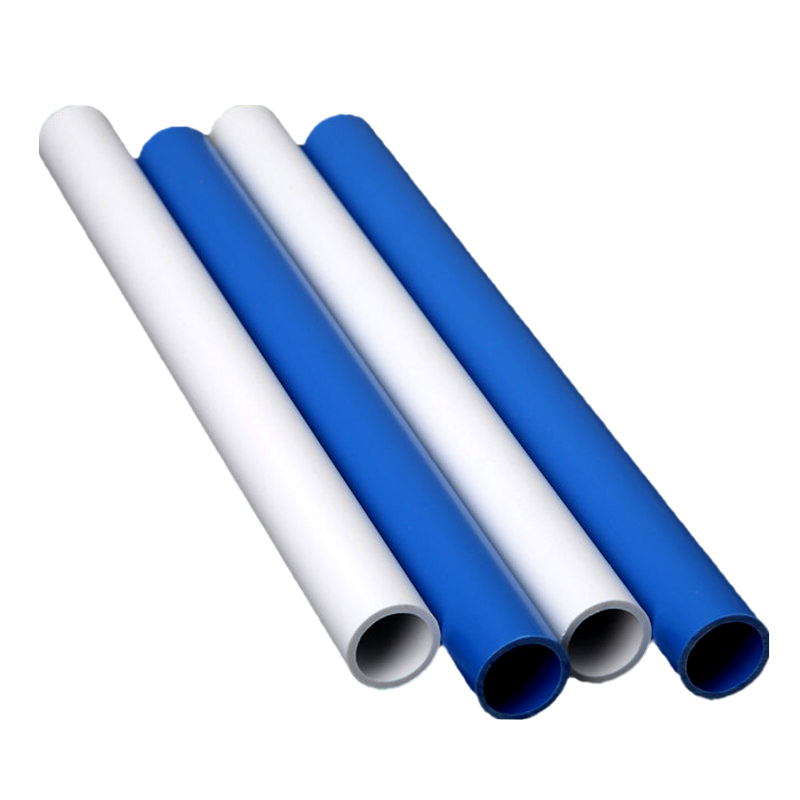

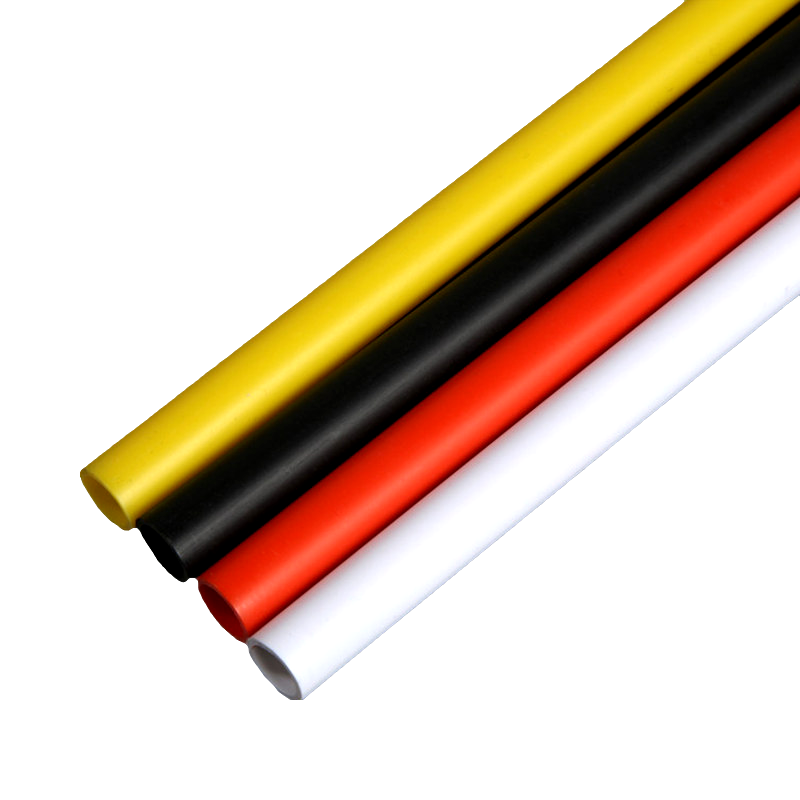

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

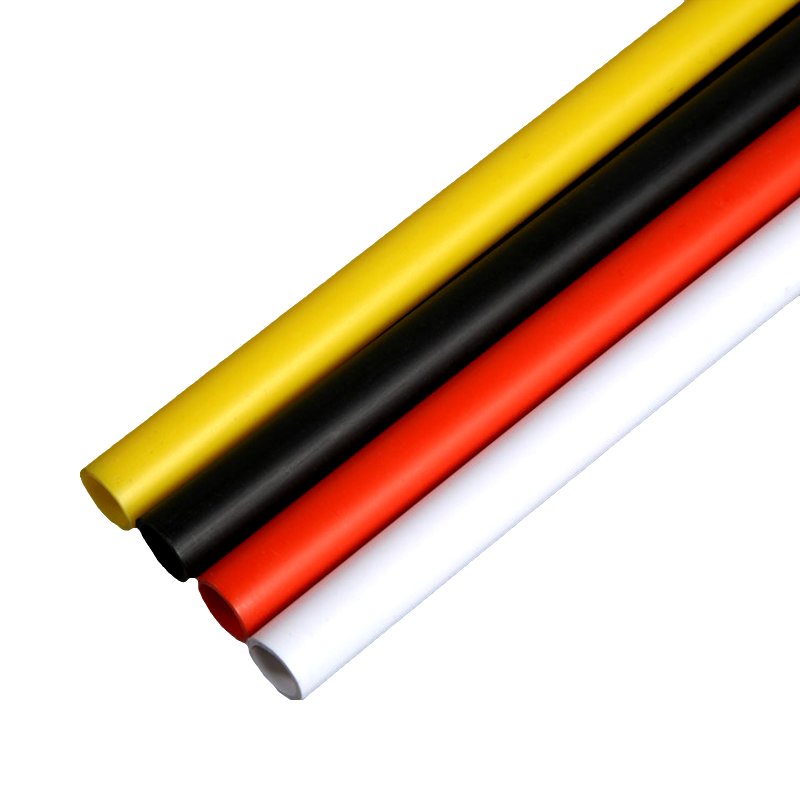

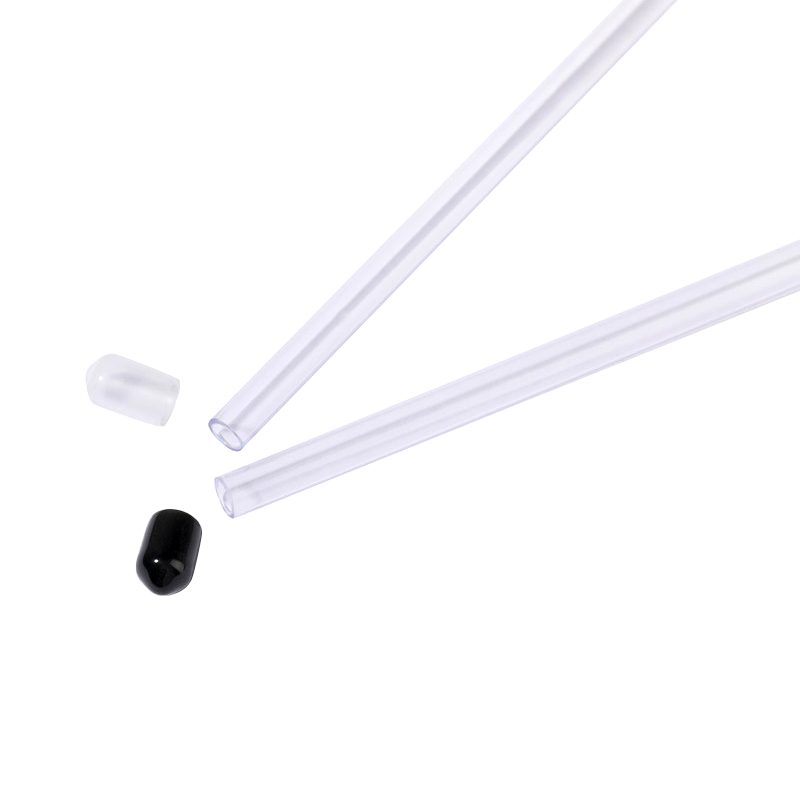

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

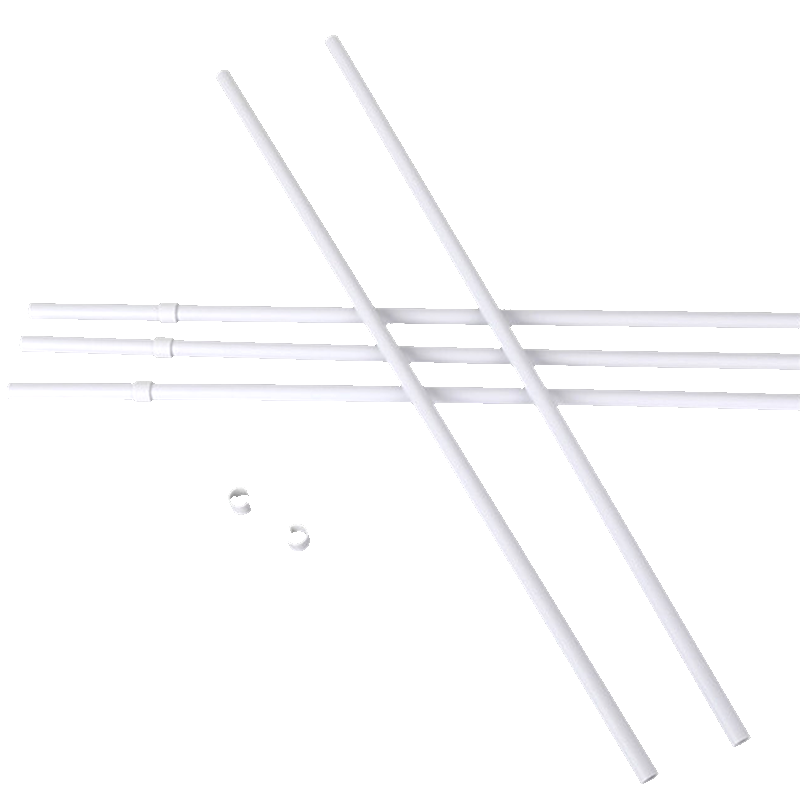

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

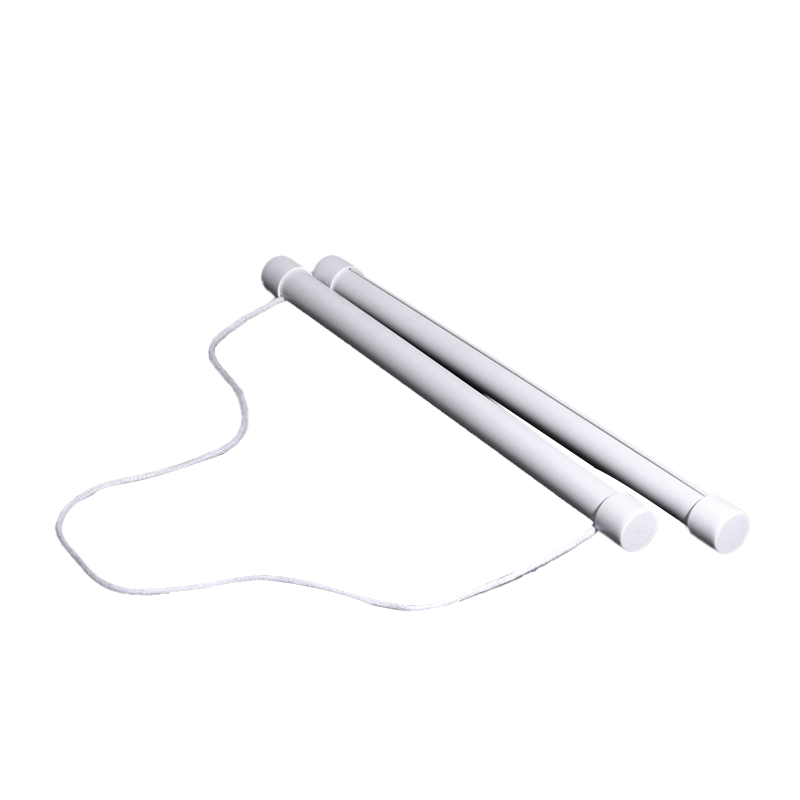

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

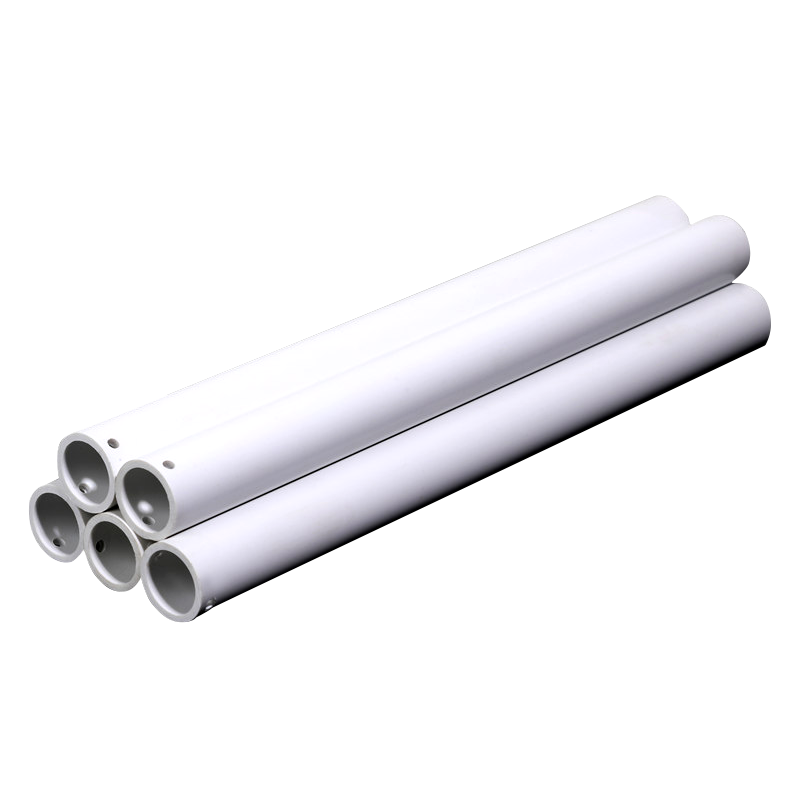

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475