Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

Jak poprawić odporność na korozję rur tworzyw sztucznych w długoterminowym stosowaniu w różnych warunkach środowiskowych?

W różnych warunkach środowiskowych, Plastikowe rury Wyzwania, takie jak korozja kwasowa i alkaliczna, erozja mediów chemicznych, degradacja drobnoustrojowa i starzenie się ultrafioletowe podczas długoterminowego stosowania. Aby poprawić odporność na korozję i trwałość, należy wprowadzić systematyczne ulepszenia pod względem selekcji materiału, optymalizacji sformułowania, obróbki powierzchni i projektowania strukturalnego.

Optymalizacja wysoce opornych na korozję substratów jest podstawą do poprawy wydajności. Różne rodzaje tworzyw sztucznych mają różne stabilność chemiczna. Na przykład polietylen (PE), polipropylen (PP) i chlorek poliwinylu (PVC) mają dobrą tolerancję na większość kwasów, roztworów alkalicznych i soli w temperaturze pokojowej, podczas gdy ultra-wysokiej masa cząsteczkowa polietylenowa (UHMW-PE) i polinilidowe fluorku (PVDF) są bardziej odpowiednie dla środowisk przemysłowych. Dlatego wybór odpowiedniego rodzaju plastiku zgodnie z konkretnym scenariuszem zastosowania może skutecznie zwiększyć odporność na korozję rurociągu.

Zwiększ stabilność chemiczną poprzez modyfikację materiału. Dodanie przeciwutleniaczy, stabilizatorów i absorbery przeciw na bazie żywicy podstawowej może znacznie poprawić trwałość rur tworzyw sztucznych w środowisku wysokiej temperatury, światła słonecznego lub oksydacyjnego. Na przykład dodanie Halsa (utrudnionego stabilizatora światła aminy) lub absorbera UV podczas procesu produkcyjnego może skutecznie opóźniać pęknięcie łańcucha molekularnego i starzenie się materiałów spowodowane promieniami ultrafioletowymi, przedłużając w ten sposób żywotność usług.

Zastosowanie technologii ochrony powierzchni jest również kluczowym sposobem na poprawę odporności na korozję. Na przykład proces rozpylania plazmy, powłoki lub procesu współeksperzycji stosuje się do utworzenia odpornej na korozję i nieprzepuszczalnej warstwy ochronnej na zewnętrznej warstwie rurociągu, takiej jak powłoka żywicy epoksydowej lub powłoka nano-kompozytowa, która może dodatkowo izolować pożywkę korozyjną od kontaktu z podłożem i poprawić ogólną wydajność ochrony.

Wielowarstwowe projektowanie struktury kompozytowej pomaga zwiększyć odporność na korozję. Na przykład przyjęta jest trójwarstwowa struktura kooperacyjna, warstwa wewnętrzna jest materiałem funkcjonalnym o doskonałej odporności na korozję, środkowa warstwa zapewnia zwiększone wsparcie, a warstwa zewnętrzna ma właściwości przeciwprawie i właściwości oporne na zużycie. Struktura ta nie tylko poprawia kompleksową wydajność rurociągu, ale także poprawia jego zdolność adaptacyjną w złożonej glebie, wodzie morskiej lub środowisku chemicznym.

Równie ważne są rozsądne strategie instalacji i konserwacji. W zakopanych lub odsłoniętych środowiskach rurociągów należy zapobiec bezpośredniemu kontaktowi z wysoce korozyjnymi mediami, a regularne kontrole należy przeprowadzić w celu pęknięcia, przebarwienia lub wycieku. Na specjalne okazje przemysłowe możliwe jest również współpraca z systemem ochrony katodowej antykorozyjnej lub zainstalować rękaw ochronny w celu dalszego poprawy bezpieczeństwa systemu.

Wybierając materiały o wysokiej wydajności, wdrażanie modyfikacji materiałów, stosowanie ochrony powierzchni, optymalizacja projektowania strukturalnego oraz wzmacniając zarządzanie instalacją i konserwacją, odporność na korozję tworzyw sztucznych w różnych warunkach środowiskowych można skutecznie ulepszyć, aby zapewnić, że utrzymuje stabilną integralność strukturalną i funkcjonalność w długoterminowym działaniu.

Zalecane produkty

-

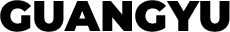

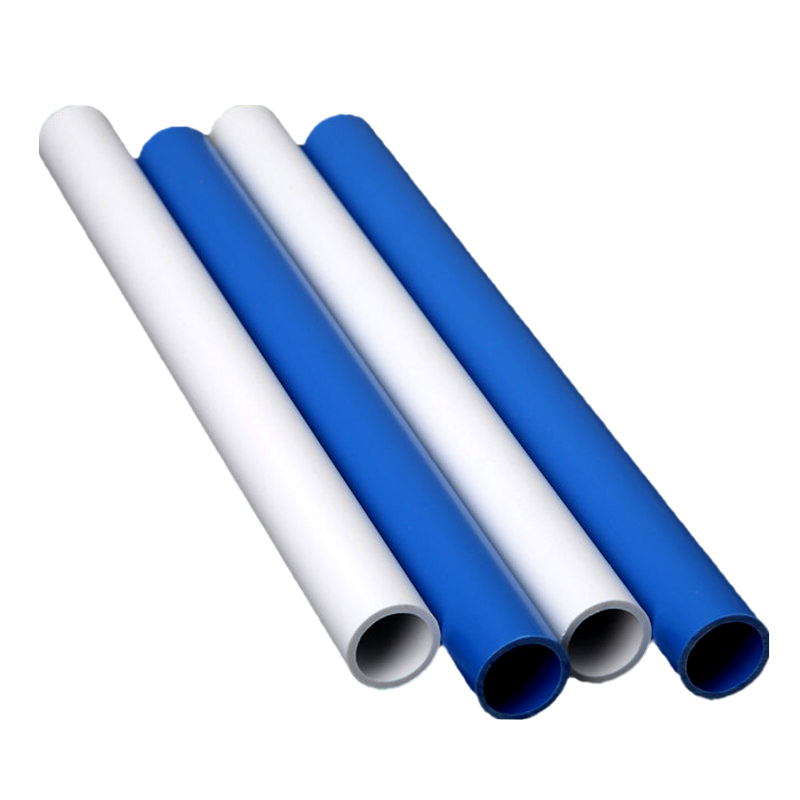

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

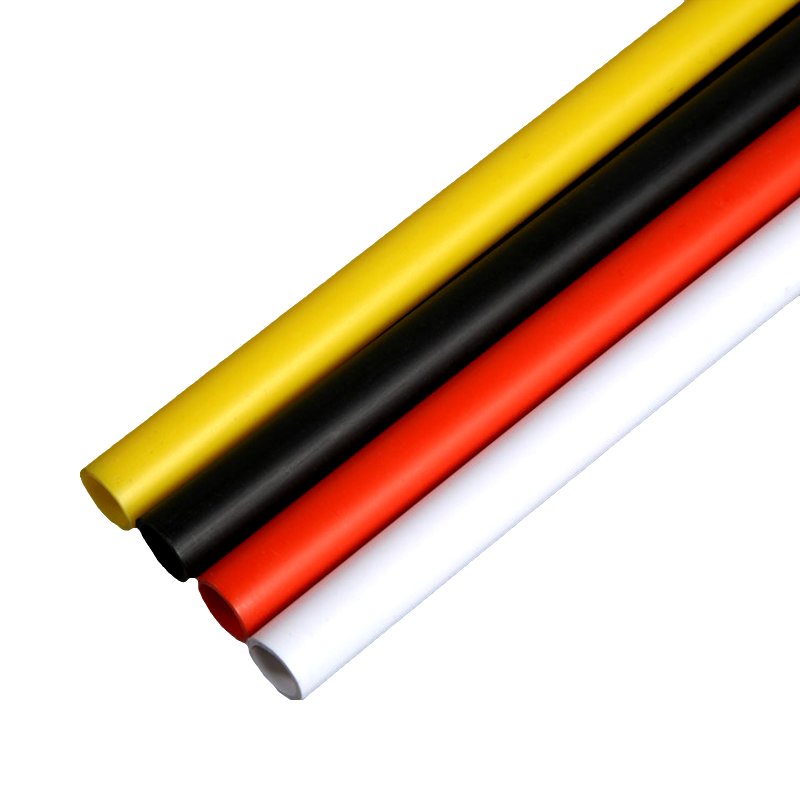

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475