Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

Jakie są różnice w odporności ciśnieniowej i odporności na korozję tworzyw sztucznych wykonanych z różnych materiałów?

Plastikowe rury różnych materiałów mają znaczące różnice w odporności na ciśnienie i odporność na korozję, które bezpośrednio wpływają na ich scenariusze zastosowania i żywotność usług. Poniżej znajduje się szczegółowa analiza:

Typowe plastikowe materiały do rury i ich charakterystyka

PVC (chlorek poliwinylu)

Odporność na ciśnienie: Rury PVC są zwykle stosowane w systemach niskiego ciśnienia lub średniego ciśnienia, a ich odporność na ciśnienie zależy od grubości i stopnia ściany (takiej jak PVC-U lub PVC-M). Zakres ciśnienia standardowych rur PVC wynosi na ogół 6-16 bar (bar), który jest odpowiedni do systemów transportu wody pitnej i drenażu.

Odporność na korozję: PVC ma dobrą odporność na korozję większości kwasów, alkaliów i soli, ale jest bardziej wrażliwa na niektóre rozpuszczalniki organiczne (takie jak ketony lub aromaty), a długoterminowy kontakt może powodować zmiękczenie lub rozpuszczenie materiału.

PE (polietylen)

Opór ciśnienia: Rury PE (zwłaszcza HDPE, polietylen o wysokiej gęstości) mają oporność pod wysokim ciśnieniem i nadają się do systemów transportu pod wysokim ciśnieniem. Zakres ciśnienia rur HDPE może osiągnąć 16-25 barów, a nawet wyższy, i jest szeroko stosowany w gazu ziemnym, oleju i transporcie hydraulicznym.

Odporność na korozję: PE wykazuje doskonałą odporność na korozję prawie wszystkich chemikaliów, w tym silnych kwasów, silnych zasad i soli. Jest szeroko stosowany w inżynierii morskiej i przemyśle chemicznym.

PPR (losowy kopolimer polipropylen)

Odporność na ciśnienie: Rury PPR są stosowane głównie w systemach dostarczania gorącej i zimnej wody, a ich odporność na ciśnienie jest umiarkowana, zwykle między 10-20 barami. Odporność na ciśnienie rur PPR w wysokich temperaturach jest lepsza niż PVC, ale niższa niż HDPE.

Odporność na korozję: PPR ma dobrą odporność na korozję na większość kwasów nieorganicznych, zasad i sole, ale może mieć wpływ niektóre silne substancje utleniające (takie jak stężony kwas azotowy lub kwas chromowy) w warunkach wysokiej temperatury.

HDPE (polietylen o dużej gęstości)

Odporność na ciśnienie: Rury HDPE są najbardziej odporne na ciśnienie ze wszystkich rur z tworzywa sztucznego i nadają się do transportu gazu pod wysokim ciśnieniem i cieczy. Jego zakres ciśnienia jest zwykle powyżej 16-30 barów, w zależności od grubości i stopni ściany.

Odporność na korozję: HDPE ma wyjątkowo wysoką stabilność chemiczną i może oprzeć się korozji z prawie wszystkich kwasów, zasad i soli, co czyni ją bardzo odpowiednią dla roślin chemicznych, oczyszczalni ścieków i systemów transportu wody morskiej.

PVDF (fluorek poliwinylidenowy)

Odporność na ciśnienie: Rury PVDF mają oporność pod wysokim ciśnieniem i są odpowiednie dla układów średnich i wysokiego ciśnienia, zwykle w zakresie 10-25 barów.

Odporność na korozję: PVDF jest jedną z najbardziej opornych na korozję rur z tworzyw sztucznych, szczególnie odpowiednich do przekazywania silnych kwasów, silnych alkaliów i innych pożywek korozyjnych. Jest szeroko stosowany w przemyśle chemicznym i produkcji półprzewodników.

Kluczowe czynniki w wyborze materiałów

Wymagania dotyczące ciśnienia

Jeśli należy przekazać ciecze lub gazy pod wysokim ciśnieniem, zaleca się wybór rur HDPE lub PE.

W przypadku systemów niskiego ciśnienia rury PVC lub PPR są zwykle bardziej ekonomicznymi wyborami.

Typ mediów

PCV i PE są powszechnymi wyborami podczas przekazywania zwykłej wody lub ścieków.

W środowiskach chemicznych lub morskiej HDPE lub PVDF powinny mieć pierwszeństwo w celu zapewnienia odporności na korozję.

Warunki temperatury

Rury PPR nadają się do transportu ciepłej wody, podczas gdy PVC i PE są bardziej odpowiednie do środowiska normalnej lub niskiej temperatury.

HDPE i PVDF mogą być stosowane w szerokim zakresie temperatur i są odpowiednie do ekstremalnych warunków.

Koszty i konserwacja

PVC i PPR mają niższe koszty początkowe, ale mogą wymagać częstszej konserwacji.

HDPE i PVDF mają wyższe koszty początkowe, ale w dłuższej perspektywie są bardziej ekonomiczne ze względu na ich trwałość i niskie wymagania konserwacyjne.

Różnice w odporności ciśnieniowej i odporności na korozję tworzywowych rur z różnych materiałów znajdują się głównie w następujących aspektach:

W rzeczywistych zastosowaniach odpowiedni materiał do rury należy wybrać zgodnie z określonymi warunkami użytkowania (takie jak ciśnienie, rodzaj, temperatura i koszt), aby zapewnić bezpieczeństwo i niezawodność systemu.

Zalecane produkty

-

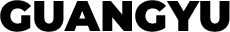

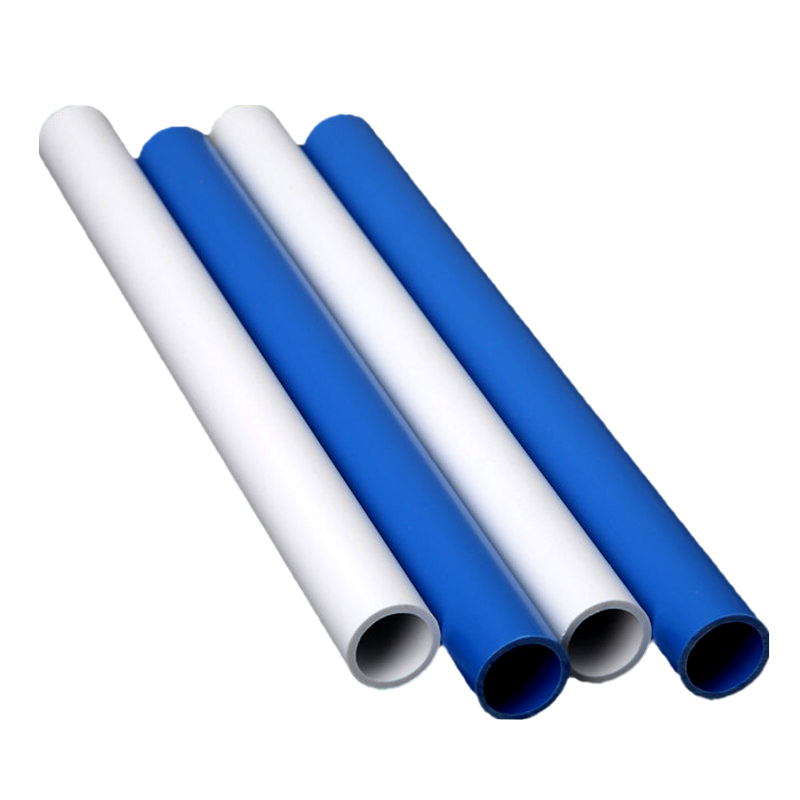

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

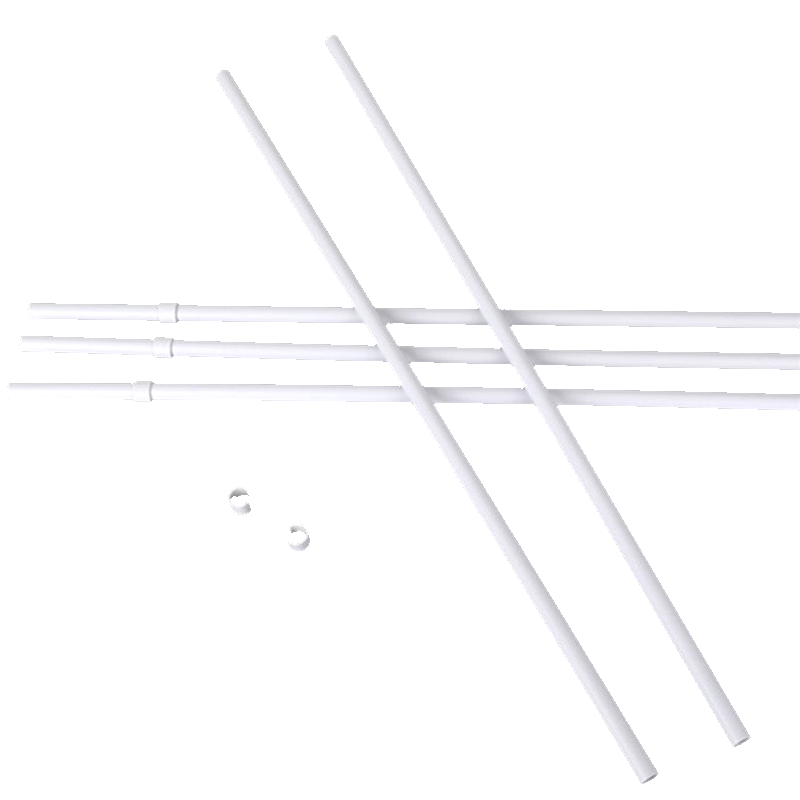

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

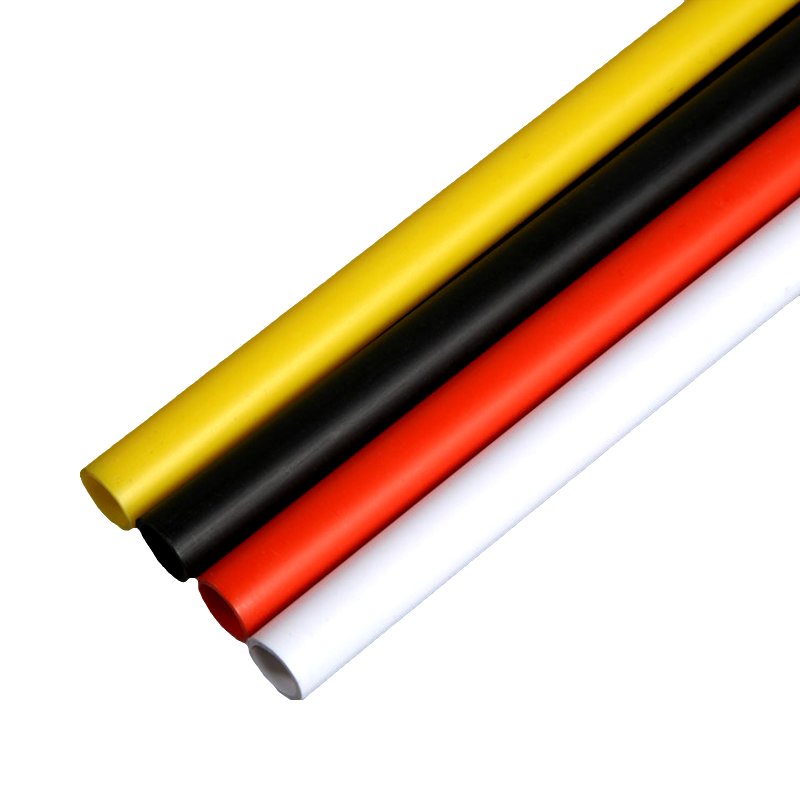

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475