Wyszukaj według postów

Kategoria produktu

Wiadomości branżowe

Przez admin

Przez admin

Jakie czynniki wpływają na wydajność rur z tworzyw sztucznych?

Wprowadzenie: Zrozumienie wydajności rur z tworzyw sztucznych

Rury plastikowe stały się niezbędnymi elementami nowoczesnych systemów wodno-kanalizacyjnych, dystrybucji wody, transportu gazu i rurociągów przemysłowych. Ich lekkość, odporność na korozję i opłacalność sprawiają, że są one powszechnie preferowane w porównaniu z tradycyjnymi materiałami, takimi jak metal czy beton. Jednakże na wydajność rur z tworzyw sztucznych wpływa wiele czynników, w tym właściwości materiału, warunki środowiskowe, praktyki instalacyjne i naprężenia eksploatacyjne. Zrozumienie tych czynników ma kluczowe znaczenie dla inżynierów, wykonawców i zarządców obiektów, aby zapewnić trwałość, bezpieczeństwo i wydajność systemów rurociągów.

Wybór i rodzaj materiału

Rodzaj użytego tworzywa sztucznego ma bezpośredni wpływ na właściwości mechaniczne, termiczne i chemiczne rury. Typowe materiały obejmują PCV (polichlorek winylu), CPVC (chlorowany polichlorek winylu), HDPE (polietylen o dużej gęstości), PEX (polietylen usieciowany) i PP (polipropylen). Każdy materiał ma specyficzne zalety i ograniczenia, które decydują o przydatności do różnych zastosowań.

PCV i PCV

Rury PCV są powszechnie stosowane w instalacjach zimnej wody i systemach kanalizacyjnych ze względu na ich wysoką odporność chemiczną, trwałość i przystępną cenę. Rury CPVC wytrzymują wyższe temperatury, dzięki czemu nadają się do dystrybucji ciepłej wody. Obydwa materiały wymagają odpowiedniego wsparcia i ostrożnego obchodzenia się, aby zapobiec pękaniu lub deformacji pod wpływem naprężeń.

HDPE, PEX i PP

HDPE oferuje wyjątkową elastyczność, odporność na uderzenia i tolerancję chemiczną, dzięki czemu idealnie nadaje się do zastosowań związanych z gazem, wodą i płynami przemysłowymi. PEX jest szeroko stosowany w instalacjach wodno-kanalizacyjnych i grzejnikach ze względu na jego elastyczność i odporność na kamień i chlor. PP jest znany z tolerancji na wysokie temperatury i odporności chemicznej, często stosowanej w rurociągach przemysłowych. Wybór odpowiedniego materiału w oparciu o warunki pracy jest krytycznym czynnikiem wpływającym na wydajność.

Temperatura i efekty termiczne

Rury z tworzyw sztucznych są wrażliwe na wahania temperatury. Wystawienie na działanie wysokich temperatur może zmniejszyć wytrzymałość, zwiększyć odkształcenie w wyniku pełzania i przyspieszyć starzenie, podczas gdy niskie temperatury mogą powodować kruchość. Każdy materiał ma zalecany zakres temperatur roboczych, a przekroczenie go może zagrozić integralności strukturalnej i żywotności rury.

Rozszerzalność i kurczenie się cieplne

Rury z tworzyw sztucznych pod wpływem zmian temperatury rozszerzają się i kurczą bardziej niż rury metalowe. Jeśli nie zostaną uwzględnione podczas projektowania, ruchy termiczne mogą prowadzić do uszkodzeń połączeń, wyboczenia lub niewspółosiowości. Pętle rozszerzające, odsunięcia lub złącza elastyczne to praktyczne rozwiązania pozwalające zarządzać efektami termicznymi w długich rurociągach.

Ciśnienie i naprężenia mechaniczne

Ciśnienie wewnętrzne spowodowane przepływem płynu i zewnętrzne naprężenia mechaniczne spowodowane gruntem lub obciążeniami konstrukcyjnymi mogą znacząco wpłynąć na wydajność rur z tworzyw sztucznych. Każdy materiał i średnica rury ma znamionowe ciśnienie graniczne, często określane jako PN (ciśnienie nominalne) lub SDR (standardowy współczynnik wymiarów). Praca powyżej tych wartości granicznych może spowodować deformację, wycieki lub katastrofalną awarię.

Odporność na uderzenia i ścieranie

Rury narażone na uderzenia mechaniczne, wibracje lub substancje ścierne mogą spowodować uszkodzenie powierzchni lub pęknięcia. HDPE i PEX mają na ogół lepszą odporność na uderzenia w porównaniu z PVC, podczas gdy ze wszystkimi rurami należy obchodzić się ostrożnie podczas instalacji, aby zapobiec powstawaniu punktów naprężeń. Środki ochronne, takie jak podsypka piaskowa dla zakopanych rur lub izolacja od źródeł wibracji, zwiększają wydajność.

Praktyki instalacyjne

Prawidłowa instalacja jest krytycznym wyznacznikiem wydajności rur z tworzyw sztucznych. Nieprawidłowe połączenie, nadmierne dokręcenie, nierówne podparcie lub niewystarczające podłoże mogą spowodować powstanie słabych punktów, które skracają żywotność. Przestrzeganie wytycznych producenta, lokalnych przepisów i najlepszych praktyk zapewnia integralność strukturalną i niezawodność systemu.

- Należy zapewnić równomierne podparcie na całej długości rury, aby zapobiec zwiotczeniu lub koncentracji naprężeń.

- Aby uzyskać szczelne połączenia, należy stosować odpowiednie rozpuszczalniki, techniki stapiania lub łączniki mechaniczne.

- Unikaj ostrych zakrętów; używaj stopniowych krzywizn lub złączek kolankowych, aby zmniejszyć naprężenia.

Kompatybilność chemiczna

Rury z tworzyw sztucznych mogą mieć kontakt z chemikaliami zawartymi w wodzie, płynach przemysłowych lub glebie. Odporność chemiczna zależy od materiału rury i temperatury. Narażenie na działanie niezgodnych chemikaliów może powodować pęcznienie, pękanie lub degradację, prowadząc do wycieków lub zmniejszenia wytrzymałości. Wybór materiałów zgodnych z przeznaczonymi płynami i warunkami środowiskowymi jest niezbędny do bezpiecznej i niezawodnej pracy.

Ekspozycja na promieniowanie UV i środowisko

Rury z tworzyw sztucznych wystawione na działanie promieni słonecznych mogą ulec degradacji pod wpływem promieni UV, co prowadzi do odbarwień, kruchości powierzchni i pogorszenia właściwości mechanicznych. Większość rur z PVC i HDPE jest stabilizowana inhibitorami UV lub powinna być zabezpieczona powłokami lub zakopaniem. Ponadto ekstremalne temperatury, cykle zamrażania i rozmrażania oraz agresywne gleby mogą mieć wpływ na zakopane rury z tworzyw sztucznych. Odpowiedni dobór, zabezpieczenie i izolacja łagodzą te skutki.

Konserwacja i kontrola

Regularne przeglądy i konserwacja poprawiają wydajność rur z tworzyw sztucznych. Okresowe kontrole pod kątem wycieków, odkształceń i integralności połączeń, a także czyszczenie zapobiegające zatykaniu, zapewniają długoletnią funkcjonalność. Monitorowanie ciśnienia, natężenia przepływu i warunków środowiskowych pomaga zidentyfikować potencjalne problemy, zanim wystąpi awaria.

- Kontrola wzrokowa pod kątem pęknięć, wypaczeń lub odbarwień.

- Próby ciśnieniowe w zalecanych odstępach czasu w celu sprawdzenia integralności konstrukcji.

- Monitorowanie przepływu i składu chemicznego w celu zapobiegania korozji i uszkodzeniom chemicznym.

Skrócona tabela referencyjna: Właściwości materiału i współczynniki wydajności

Poniższa tabela podsumowuje popularne materiały na rury z tworzyw sztucznych i kluczowe czynniki wpływające na ich wydajność w zastosowaniach przemysłowych i mieszkaniowych:

| Materiał | Limit wytrzymałości i temperatury | Odporność chemiczna i środowiskowa | Typowe zastosowania |

| PVC | Umiarkowana, do 60°C | Dobry do wody i łagodnych chemikaliów | Instalacja zimnej wody, drenaż |

| CPVC | Wysoka, do 90°C | Odporny na gorącą wodę i chemikalia | Zaopatrzenie w ciepłą wodę, płyny przemysłowe |

| HDPE | Umiarkowana, elastyczna, do 60°C | Doskonały do chemikaliów i uderzeń | Gazociągi, wodociągi, płyny przemysłowe |

| PEX | Elastyczny, do 95°C | Odporny na chlor i kamień | Hydraulika, ogrzewanie promiennikowe |

Wniosek: Optymalizacja wydajności rur z tworzyw sztucznych

Wydajność rur z tworzyw sztucznych zależy od doboru materiału, warunków termicznych i ciśnieniowych, kompatybilności chemicznej, jakości instalacji i bieżącej konserwacji. Rozumiejąc te czynniki i stosując najlepsze praktyki, inżynierowie i wykonawcy mogą zapewnić niezawodne, trwałe i bezpieczne systemy rurowe do zastosowań mieszkaniowych, komercyjnych i przemysłowych. Przemyślane planowanie i właściwa instalacja nie tylko wydłużają żywotność rur z tworzyw sztucznych, ale także zmniejszają ryzyko operacyjne i koszty konserwacji.

Zalecane produkty

-

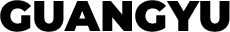

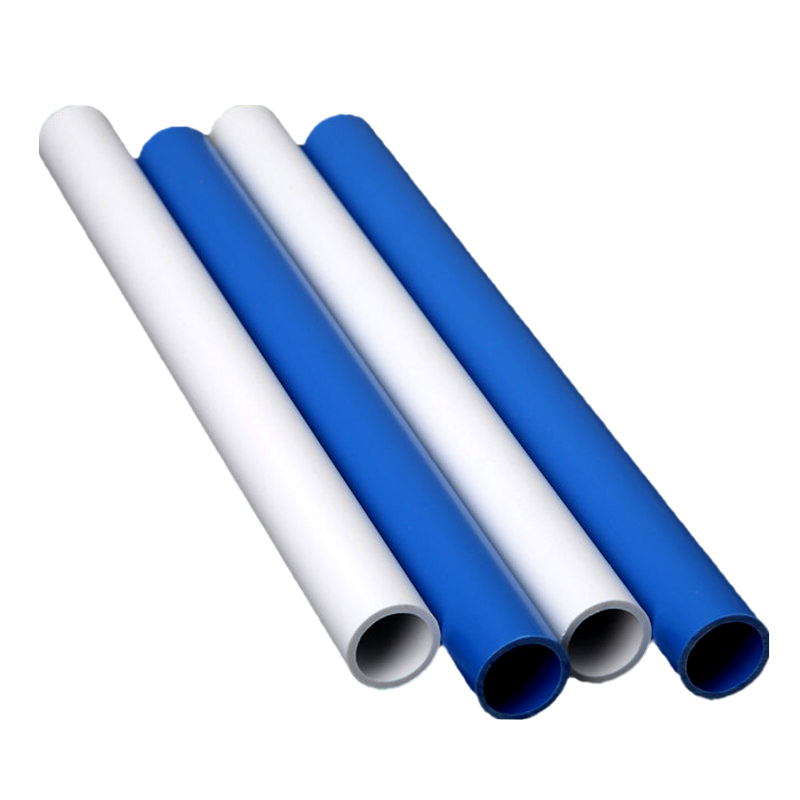

2023 NOWA tanie plastikowa rura wiele kolorów i rozmiarów

-

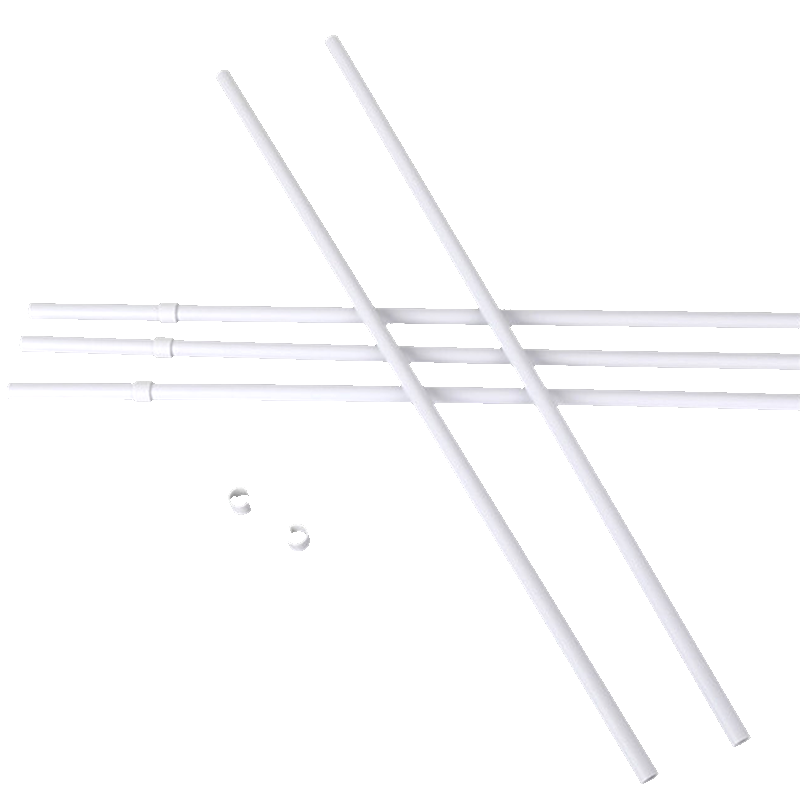

Hurtowy niestandardowy materiał PVC wewnętrzny flagowiec na pulpit.

-

Konfigurowalny rozmiar Niestandardowe logo tworzywa sztuczne machanie ręcznie flagonem duża flagowiec PVC

-

Tworzywa flagowe flagowe fabryka Bezpośrednie niestandardowe hurtowe pvc Flagpole części części części

-

Niestandardowe łatwe instalacja Flagi Flagi PVC China Fabryka flagowa flagowa

-

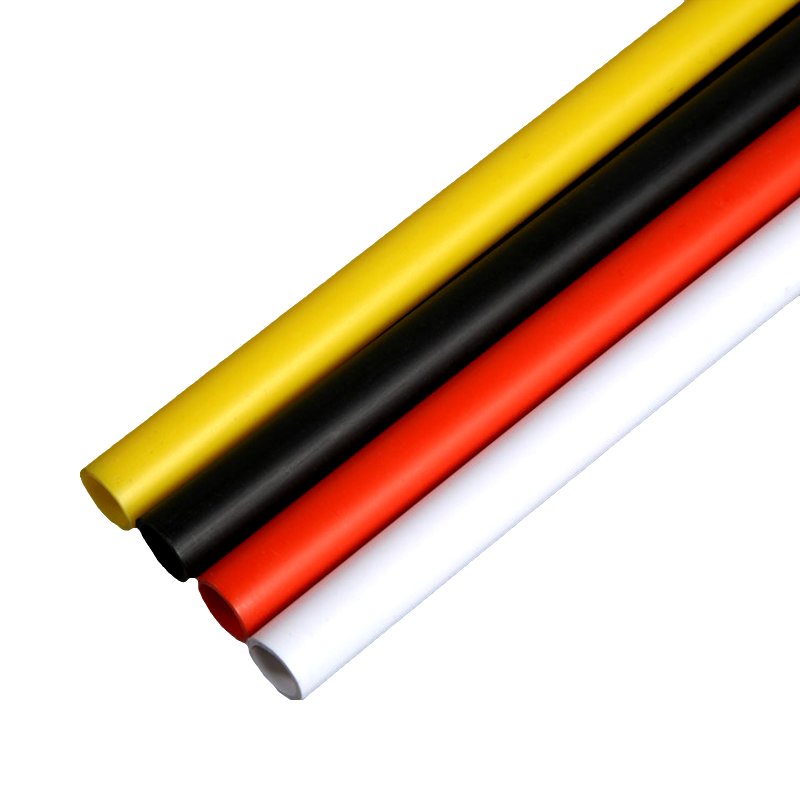

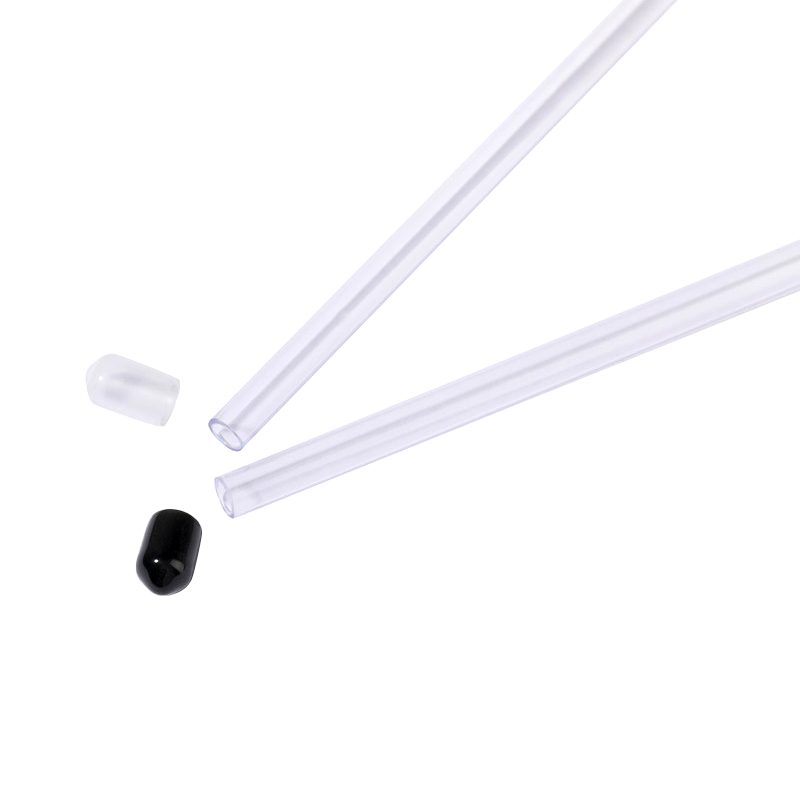

Nowy popularny produkt przezroczysty Flagpole Flagi PVC

-

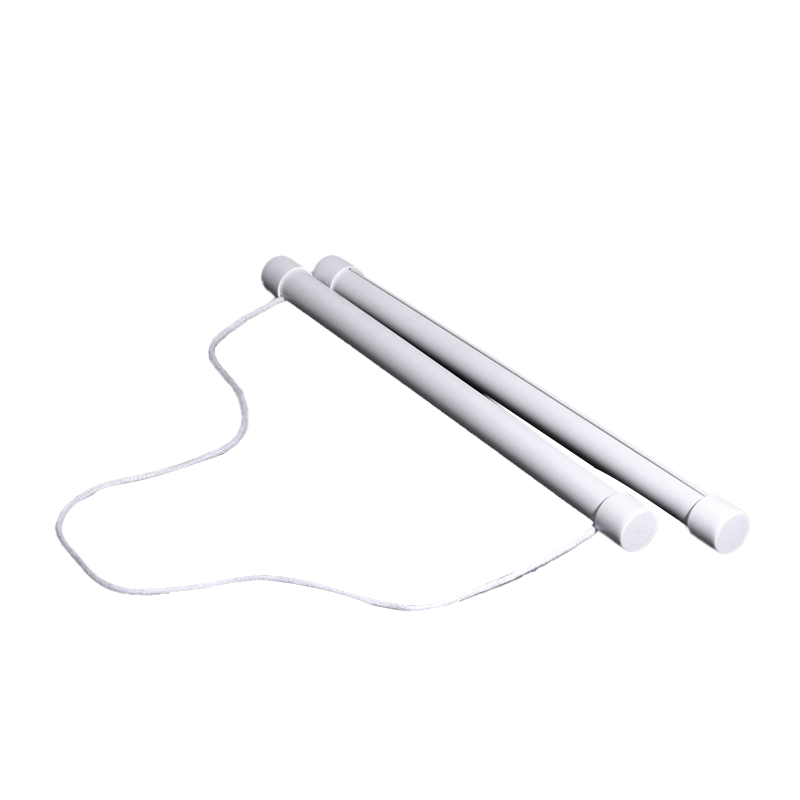

2023 Wysokiej jakości flagowanie machające dłoni duży lub mały rozmiar Flagpole Custom

-

Szybka promocja Promocja Fabryka Flagowa Flagowa PCV

-

2023 Spersonalizowane niestandardowe biurko machające ręce flagowe białe flag

-

Hurtownia 2023 Gorąca sprzedaż Użyta Flaga Flagowa Niestandardowa flagka PCV

-

Produkty hurtowe

-

Hurtowa tanie wysokiej jakości flagowi z gorącej sprzedaży cylindryczne flag

+86-0573-88528475

+86-0573-88528475